|

|

|

|

Какими будут самолеты  Причина ТехПрорывова  Преимущества бизнес-авиации  Навигационные системы  Советы для путешественников с собакой |

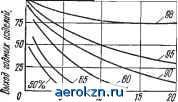

Главная » Электрика » Внутрисхемное диагностирование (серийное) 1 2 3 4 ... 17 Внутрисхемное диагностирование: серийное производство современной радиоэлектронной аппаратуры предполагает массовое изготовление узлов на платах печатного монтажа. Обеспечение высоких показателей качества и надежности той продукции в настоящее время невозможно без применения на Заводах-изготовителях разнообразных методов и средств контроля ца каждом этапе технологического процесса. ВИДЫ ДЕФЕКТОВ И КАЧЕСТВО ПРОДУКЦИИ 0пыт отечественных предприятий и зарубежных фирм показывает, что 25-30 % смонтированных печатных узлов РЭА содержат неисправности [2; 18; 55]. В среднем на каждый печатный узел приходится 1,5 дефекта, поэтому предположение о наиболее вероятных одиночных неисправностях здесь неоправданно. Дефекты, обнаруживаемые при проверке печатных узлов и их относительное распределение отражены на диаграмме рис. 1.1 [2]. .Каждый дефект может быть вызван одной из следующих причин: ошибками в конструкторской и технологической документации; нарушением технологических процессов изготовления печатных узлов; отсутствием на предприятии стопроцентного входного контроля электрорадиоэлементов (ЭРЭ); нарушением технологического вроцесса подготовки ЭРЭ к сборке (лужение, формовка и комплектование); нарушением условий хранения и транспортировки ЭРЭ; низкой квалификацией рабочих; психофизиологическим состоянием рабочих. Наиболее часто дефекты возникают из-за обрывов соединений и- образования ложных перемычек при пайке (более 50 %). Эти дефекты практически не зависят oi характеристик элементов и нарушают топологию схемы. Они должны выявляться и устраняться т первых этапах контроля. Дефекты, вызванные неисправными элементами, составляют небольшую долю (менее 15%). Это обусловлено, прежде всего, организацией надежного входного контроля комплектующих изделий. Необходимость входного контроля определяется, тем, что современные печатные узлы содержат значительное число компонентов. Чем больше число компонентов, тем больше /Вероятность брака печатного узла по причине их неисправности. Например, при изготовлении платы транзисторного приемника на вредприятии осуществляется выборочный входной контроль транзисторов, обеспечивающий поступление на сборку не более 1 % бракованных транзисторов. Если каждый ПУ содержит по 10 транзис-  торов, то вероятность нахождения на плате хотя бы одного неисправного транзистора равна 0,1, и можно ожидать, что по крайней мере 9 изделий из 10 будут работоспособны. Однако современные печатные узлы содержат по 50-100 интегральных микросхем. Если на плате установлено 50 интегральных компонентов, то около 50 % готовых печатных узлов Короткие аамытшл окажутся неисправными. Если узел содержит 100 компонентов, то при тех , же условиях, по существу, вероятность обнаружения хотя бы одного работоспособного ПУ близка к нулю. Таким образом, ясно, что наличие большого числа компонентов на плате вызывает необходимость надежного входного контроля ЭРЭ с целью получения заданного процента выхода годных печатных узлов [163. Аналогичная ситуация возникает при сборке узлов РЭА, состоящих из нескольких печатных плат. Их настройка и испытание, поиск и устранение неисправностей - наиболее трудоемкие работы. Как уже было отмечено, перед операцией контроля обычно свыше 25 % смонтированных печатных плат содержат неисправности. При среднем выходе годных плат 75 % и отсутствии их контроля даже при изготовлении сравнительно простого узла, состоящего из семи ПУ, девять из десяти изделий, поступающих на настройку, могут оказаться неработоспособными. Зависимость выхода годных изделий от их сложности [4, 12] при различном проценте выхода годных ПУ показана на рис. 1.2. Из сказанного следует, что организация выходного контроля и ремонта позволит повысить выход годных ПУ и сократить расходы на этапе настройки и регулировки узлов РЭА, содержащих печатные платы. Рис. 1.1. Диаграмма относительного распре* деления дефектов. >£)00  Сложность (число.плат) Рис. 1.2. Зависимость выхода год ных изделий от сложности при различном выходе годных плат. ВИДЫ КОНТРОЛЯ В зависимости от количества выпускаемой РЭА производство ее подразделяется на единичное, серийное и массовое. Серийное производство подразделяется на мелкосерийное, среднесерийное и крупносерийное. Единичное производство характеризуется небольшим количеством печатных узлов, изготовляемых в рабочую смену (.20-30 шт.); большой номенклатурой печатных узлов; частыми изменениями в номенклатуре; преобладанием дефектов из-за возможных ошибок в конструкторской документации (КД) и технологической документации (ТД); большим количеством корректировок КД и ТД. Мелкосерийное производство характеризуют следующие параметры [56]: 50-100 шт. ПУ, изготовляемых в рабочую смену; большая номенклатура печатных узлов; меньшие, чем при единичном производстве, изменения номенклатуры, уменьшение количества дефектов из-за несовершенства КД; увеличение количества производственных дефектов; уменьшение количества корректировок КД и ТД. Серийное производство РЭА характеризуется большим количеством ПУ, изготавливаемых в рабочую смену (до 500 шт.); неочышй номенклатурой печатных узлов; изменениями в номенклатуре не чаще 1 раза в 1-2 года; отсутствием корректировки КД; малым количеством корректировок ТД. Массовое производство (например, производство телевизоров) имеет следующие особенности: большое количество печатных узлов, изготовляемых в рабочую смену (до 2500 шт.); небольшая номенклатура печатных узлов (2-5 видов); смена номенклатуры не чаще 1 f аза в 3-4 года; большое количество производственных дефектов; отсутствие корректировок КД. Основные этапы технологического процесса производства печатных узлов РЭА представлены на рис. 1.3 [3]. Технологический процесс предусматривает несколько контрольно-измерительных операций. Визуальный контроль-1 печатной платы после ее изготовления обеспечивает поступление на сборку печатных плат с минимальным количеством оборванных и короткозамкнутых дорожек. Контроль комплектующих обеспечивает поступление на сборку комплектующих элементов с заданными техническими характеристиками. Однако после сборки ПУ и пайки его элементов все же возникает ряд дефектов, обнаружению которых способствует визуальный контроль-2 и внутрисхемный контроль-3. Под внутрисхемным контролем будем понимать такие виды контроля,- при которых на внутренние контакты соединенийпечатных узлов РЭА подаются тестирующие воздействия и с внутренних контактов соединений снимаются ответные реакции. После окончательной сборки печатного узла обычно проверяется его функционирование (контроль-4). Функциональный контроль предполагает определение правильности функционирования проверяемого печатного узла в рабочем режиме. При функциональном контроле отсутствует доступ к внутренним контактам соединений компонентов. Проверяемый печатный узел подключается к контрольно-диагностическому оборудованию через штатные разъемы. Дефекты, обнаруженные в результате контрольно-диагностических операций, устраняются на стадиях ремонта. Предположим, что в технологическом процессе изготовления печатного узла (рис. 1.3) при комплектовании оказался резистор, сопротивление которого не соответствует номинальному значению. Если зтот факт обнаружен при контроле комплектующих изделий, то устранение ошибки практически не потребует дополнительных затрат. Если входной контроль отсутствует и ошибка обнаружится при визуальном контроле после сборки печатного узла, то необходимо извлечь неподходящий элемент и заменить его на элемент, с< ответствующий спецификации (ремонт 1). Негодный элемент, обнару-яечный при внутрисхемном контроле (контроль-3), заменяется с помощью пайки (ремонт 2). Если неисправность остается незамеченной до стадии функционального контроля (контроль-4), то она проявится в несоответствии электрических характеристик. Для выявления причин неисправности потребуется сгеинальное диагностическое оборудование. Затраты на диагностирование резко возрастут. При массовом выпуске печатных узлов, содержащих небольшое число сравнительно простых элементов, вероятность возникновения дефекта невелика, и на этапе функционального контроля бракуется лишь небольшая часть печатных узлов. Однако в процессе проверок с целью обнаружения причин неисправностей этап функционального контроля становится узким местом производственного процесса. Изготовление платы Комплектующие эгэменты Контроль 1 Контроль комплектующих Сборка печетной платы J- Контроль 2 --( Ремонт 1 j zzei Пайка элементов Контроль 3 - -( Ремонт 2 Сборка узлов Шасси Контроль 4 -Ремонт з^ Рис. 1.3. Схема технологического процесса производства узлов РЭА. Предположим, что неисправность по каким-либо причинам не была обнаружена при функциональном контроле печатного узла. Обнаружить причины неисправности на сборке узла готовой продукции гораздо сложнее. Из общей картины работы устройства делается вывод о пригодности того или иного печатного узла, входящего в его состав. Для проведения ремонта необходимо извлечь печатный узел, затем отыскать неисправный элемент и заменить его. Не исключено, что наличие неисправного элемента в печатном узле при установке его в готовое изделие и подаче номинальных значе-

Рнс. 1.4. Организация контура обратной связи при внутрисхемном контроле. ний питающих напряжений приведет к выходу из строя элементов, расположенных на других печатных платах. Дефект как бы распространяется, и найти причины его возникновения становится труднее. Опыт отечественных предприятий и многих зарубежных фирм [16] показал, что на каждом последующем этапе производственного процесса обнаружение причины неисправности и ее устранение обходится приблизительно в 10 раз дороже, чем на предыдущем. Несмотря на то что внутрисхемный контроль вызывает повышение трудозатрат на участке пайки печатных узлов, общие расходы в цехе-изготовителе сократятся за счет уменьшения затрат на дорогостоящие операции по диагностированию дефектов на стадии функционального контроля. Внутрисхемный контроль обеспечивает организацию в нехе некоторого контура обратной связи (рис. 1.4), предназначенного для исправления дефектов, вносимых на стадии сборки печатных узлов. Опыт показывает, что такая обратная связь способствует повышению качества продукции. Функциональный и внутрисхемный контроль основываются на существенно различных- подходах к проверке печатных узлов, обнаруживают различные виды неисправностей, дают различную степень достоверности проверки. При современном производстве контроль и диагностирование дефектов печатных узлов осуществляется автоматизированными системами контроля и диагностирования (АСКД). Системы, реализующие функциональный и внутрисхемный контроль, значительно отличаются по стоимости, имеют различную производительность и требуют различных способов программирования и сопряжения с объектами. Наиболее часто в. настоящее время применяются функциональные тестеры. При функциональном контроле печатный узел подключается к АСКД через штатный разъем. На его контакты подаются напряжения и внешние воздействия, обеспечивающие нормальный режим функционирования. Функциональный тестер указывает дефектный печатный узел. Обнаружение и диагностирование неисправностей на уровне компонентов сопряжены со значительными временными затратами, связа! ными с последовательностью нахождения неисправностей. :-- > ; В последнее время интенсивно развиваются внутрисхемные методы контроля и диагностирования. Внутрисхемные АСКД не испытывают печатные узлы как единое функциональное целое, а проверяют отдельные компоненты. Объект контроля подключается с помощью специальных приспособлений с игольчатыми контактными штырями - контактронами. Они сложны в изготовлении и дорогостоящи. Внутрисхемные АСКД имеют очень высокую производительность благодаря тому, что испытывают компоненты параллельно и еыявляют все дефекты за один прогон. Системы внутрисхемного контроля и диагностирования обнаруживают лишь ошибки процесса изготовления. Предполагается, что при правильном выполнении топологии печатной платы и правильно установленных элементах печатный узел должен функционировать нормально. Однако это не всегда так. Взаимные влияния отдельных цепей, ошибки синхронизации, задержки из-за различного времени срабатывания элементов приводят к нарушению правильного функционирования печатных узлов, однако, не обнаруживаются средствами внутрисхемной проверки. Это объясняется тем, что внутрисхемные тестирующие устройства проверяют элементы и не связаны с взаимодействием отдельных частей схемы, в то время как функциональные тестеры проверяют общую работу печатного узла и учитывают^распространение синхронизирующих сигналов. Наибольшие различия между внутрисхемными и функциональными тестовыми системами находятся в области генерирования испытательных программ. Дело в том, что при подготовке программы внутрисхемной проверки оператор не должен знать особенности и принципы взаимодействия всего проверяемого узла. Ему достаточно иметь лишь перечень и параметры проверяемых компонентов, а также схемы их соединений. Средства моделирования объекта контроля при внутрисхемной .проверке ограничены лишь моделями отдельных компонентов, в то время как при функциональной проверке необходимо моделировать Всю схему целиком. Если для цифрового печатного узла генерирование испытательной программы на внутрисхемном тестере занимает единицу времени, то программирование функционального тестиро- вания для аналогичного уровня проверок - 8 единиц. Генерирование программ функциональных испытаний для аналоговых печатных узлов занимает в 20-30 раз больше времени, чем генерирование программ внутрисхемной проверки [49]. Из этого следует, что испытательная программа для внутрисхемных тестеров отлаживается весьма быстро, поскольку проверяются отдельные элементы. Отладка программы функциональных испытаний требует гораздо больше времени и в значительной степени зависит от знаний и опыта программиста. Сравнивая методы функционального и внутрисхемного контроля и диагностирования, необходимо рассматривать как стоимость оборудования, так и стоимость работ по подготовке диагностических программ. Стоимость основного оборудования системы функциональной проверки приблизительно в 1,&-3 раза, а стоимость программного обеспечения - в 5-10 раз выше стоимости внутрисхемной тестовой системы. Однако стоимость вспомогательных средств сопряжения для системы внутрисхемного контроля в 2-4 раза превышает стоимость аналогичных устройств для функциональных тестеров. Предполагается, что функциональные тестеры подсоединяются посредством штатного разъема печатного узла, а внутрисхемные - с помощью контактрона. Суммируя сказанное, можно сделать заключение, что системы внутрисхемного контроля и диагностирования имеют следующие преимущества [49]: малое время отыскания кратных неисправностей и диагностирования; простота и малое время, требуемое для генерирования испытательных программ; малое время, необходимое для внедрения системы в производство; низкая стоимость закупки и эксплуатации. К недостаткам таких систем следует отнести: невозможность выявления ошибок, возникающих при разработке печатных узлов; проведение проверки в режимах, отличных от номинальных режимов функционирования печатных узлов; невозможность обнаружения ошибок логической синхронизации. Достоинства систем функционального контроля и диагностирования заключаются в способности Обнаруживать неисправности логической синхронизации; возможности проведения испытаний при номинальных режимах; обнаружения ошибок при проектировании; испытания в моделированной рабочей среде. Недостатками этих систем являются высокая стоимость и временные затраты подготовки рабочих программ; высокая стоимость закупки и эксплуатации; большое время, затрачиваемое на обнаружение и диагнсстирование дефектов. Эффективность системы зависит от вида выпускаемой продукции и условий эксплуатации систем. Однако нет сомнений, что наилучшими, с точки зрения надежности и эффективности контроля и диагностирования, окажутся системы, в которых объединены возмож- дости внутрисхемной и функциональной проЕерки. В последние годы многие зарубежные фирмы пошли по пути объединения функциональных и внутрисхемных методов проверки в единых АСКД [49]. При этом утверждается, что сравнительно небольшие затраты на такое объединение быстро окупаются. 2. АРХИТЕКТУРА АСКД - Архитектура АСКД не только отображает структурные внутрисхемные связи, но и учитывает внешние возможности, предоставляемые пользователю. К архитектуре не относятся особенности технической реализации отдельных узлов системы [52]. В своем развитии АСКД прошли через три поколения архитектур. В настоящее время интенсивно развиваются АСКД четвертого поколения [52; 63]. Структура АСКД первого поколения представлена на рис. 1,5. Система условно разделена на подсистему управления и подсистему тестирования. Подсистема управления реализована жестко. Информация представляется в машинных кодах и обычно вводится с перфоленты. Управление осуществляется через контроллер интерфейса, выполненный с применением жесткой аппаратурной логики. Большую часть функций управления выполняет оператор. Панель оператора содержит лишь простейшие органы управления и индикации (кнопки, тумблеры, контрольные лампочки)..Вывод информации оператору осуществляется посредством цифровых индикаторов. Проверяющие тесты синтезируются вручную. Подсистема тестирования содержит простейший специализированный коммутатор. Средства измерения и анализа включают обычно универсальные измерительные приборы. Генераторы тестирующих сигналов также являются стандартными устройствами с узкоспециализированными функциями. В составе второго поколения АСКД появились мини-ЭВМ {рис. 1.6), существенно изменившие принципы управления и коммутации. Контроллер интерфейса, выполнявший в АСКД первого поколения функции управления, осуществляет сопряжение быстродействующей мини-ЭВМ с медленнодействующими измерительными устройствами. Структура подсистемы тестирования остается аналогичной структуре АСКД первого поколения, однако значительно повышается универсальность коммутатора. Мини-ЭВМ обеспечивает управление коммутатором по гибкой программе с произвольной выборкой коммутируемых каналов. Существенно изменились и устройства связи с оператором. Панель оператора содержит устройство ввода-вывода в виде клавиатуры. Алфавитно-цифровой дисплей выполняется на базе электронно-лучевой трубки. Одной из особенностей АСКД второго поколения является применение универсальных ЭВМ для автоматизации подготовки рабочих диагностирующих программ. Программы Пенель оператора - - f ПерфолентТ ~ 5 Управление Фотосчитыватель Индикаторы zzj- Контроллер интерфейса Тестирование Измерение и анализ 7т Коммутатор

I Объект контроля С- Рис. 1.5. Структура АСКД первого поколения. Панель оператора Магнитный носитель , Управление К,----1 Универсальная ,Компилрцит rz I ЭВМ Мини-ЭВМ -*-- Дисплей Контроллер интерфейса Подсистема тестирования Ж Объект контроля Рис. 1.6. Структура АСКД второго поколения. подготавливаются с использованием языков высокого уровня, компилируются универсальной ЭВМ и преобразуются в последовательность команд, представленных в машинных кодах системы. Указанные команды, записанные на магнитные диски, вводятся в АСКД и непосредственно управляют мини-ЭВМ. Возможность автоматизированной подготовки рабочих программ значительно повышает эффективность использования АСКД. Одна ко производительность систем первого и второго поколений сдерживается подсистемами тестирования, структуры которых для обоих поколений АСКД практически одинаковы. Управление под--системой тестирования централизовано. Мини-ЭВМ работает в од-нопрограммном режиме, так что в каждый момент времени может решаться лишь одна измерительная задача. Пропускная способность АСКД зависит от надежности подсистемы тестирования. Отсутствие специальных средств самоконтроля и диагностирования измеритель* ной аппаратуры в системах второго поколения приводит к непроиз* водительным затратам времени на отладку в процессе их эксплуа* тации. Архитектура АСКД третьего поколения обеспечивает гибкость взаимодействия отдельных блоков, возможность контроля разно образных изделий с использованием минимального числа относи* тельно простых приспособлений. Взамен универсальных измерительных средств, применявшихся в системах первого и второго поколений, в АСКД третьего поколения используются специализированные средства, значительно повышающие производительность подсистемы тестирования. Измерительные блоки становятся программно управляемыми. ЭВМ вовлекается в процессы генераций тестирующих воздействий и обработки результатов измерений. В блоках интерфейса и коммутации также есть возможность про1 граммного управления. Структура систем третьего поколения показана на рис. 1.7 Мини-ЭВМ связана шиной не только с универсальными внешними устройствами, но и с измерительными средствами и генераторами тес? тирующих сигналов. Генераторы, управляемые от ЭВМ, могут вое производить колебания с заданной функциональной зависимостью. Измерительные средства также управляются от ЭВМ и поставляют ей исходную информацию для проведения анализа. Возможность диагностического анализа расширяется за счет комплексного программного обеспечения ЭВМ. Матричный универсальный коммутатор, управляемый через контроллер интерфейса, обеспечивает не только подключение точек объекта контроля, но и включение цепей самоконтроля. Введение высокоточных программируемых опорных источников напряжения и частоты позволяет оператору периодически или по требованию производить калибровку измерительных средств. Однако степень централизации управления в системах третьего поколения все же остается высокой. Это ограничивает рост производительности таких систем. ЭВМ не успевает справиться со всем многообразием возложенных на нее функции. Появление АСКД четвертого поколения (рис. 1.8) связано с такими архитектурными понятиями, как распределение вычислительных мощностей , канальная электроника [52; 63; 65]. Распределение вычислительных мощностей обеспечивает большую интеллек- 1 2 3 4 ... 17 |

|||||||||||||||||||||||||||||||||||||||||||||

|

© 2001 AeroKZN.ru.

Копирование текстов запрещено. |